Концепция проектирования автомобильного контрольно-измерительного приспособления --- Моделирование

Концепция дизайна автомобильного контрольно-измерительного приспособления

--- Моделирование

ПервыйПрежде всего, необходимо обратиться к чертежу детали (ГД&усилитель;T) и анализу 3D САПР, первоначально сформулировать конструкцию проверочного приспособления, определить исходную поверхность / вогнутые и выпуклые состояния проверочного приспособления, а также проверить поперечное сечение и попозиционирующая поверхность.

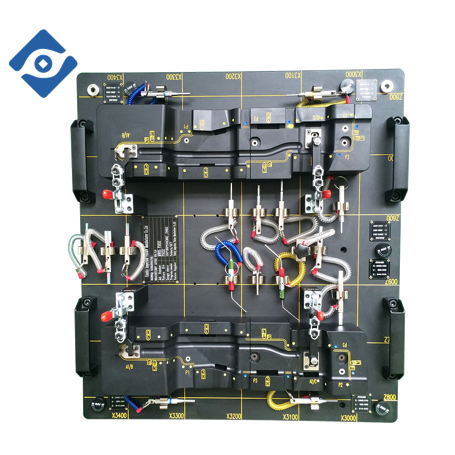

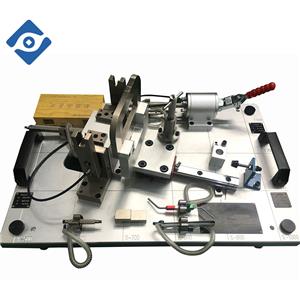

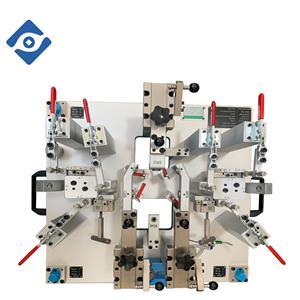

ВКонструкция автомобильных проверочных приспособлений, моделирование конструкции корпуса приспособления является ключевым моментом, который напрямую влияет на то, может ли проверочное приспособление точно проверять качество детали.

Креализуйте проверку поверхности произвольной формы детали с помощью проверочного приспособления, обычно сохраняйте постоянный зазор 3 или 5 мм между поверхностью корпуса приспособления и внутренней поверхностью детали. При фактической проверке отклонение поверхности детали можно измерить по профилю проверочного приспособления с помощью специального измерительного инструмента.

ТамЭто два основных метода проверки внешнего контура/профиля детали. При проектировании соответствующего контрольного приспособления: ① контрольная поверхность проходит по касательной наружу примерно на 20 мм вдоль внешнего контура детали; ② проходит вниз примерно на 20 мм вдоль нормального направления внешнего контура детали. В обычном программном обеспечении САПР (например, УГ) поверхность детали смещается на расстояние 3 или 5 мм внутрь, а затем помещается поверхность вдоль тангенциального или нормального направления контура, удлиняется на 20 мм, чтобы получить конкретную поверхность проверяемого тела, и затем к базовой поверхности на определенное расстояние растягивается модель корпуса проверочного приспособления.

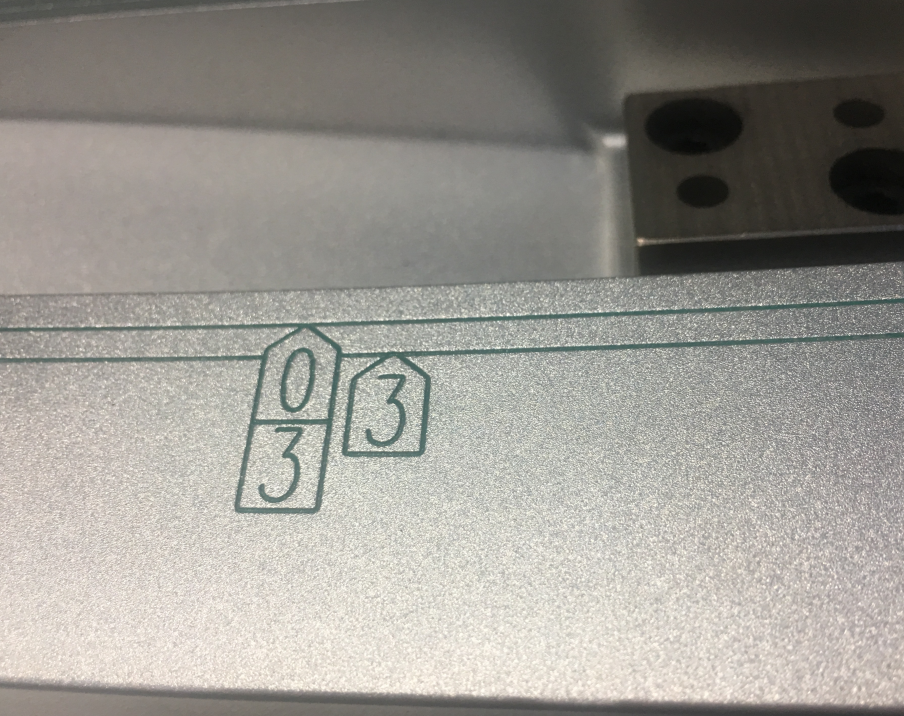

ДолжныйИз-за сложности покрытия кузова автомобиля сочетание двух вышеуказанных методов чаще всего требуется при создании поверхности кузова проверочного приспособления, но для некоторых специальных профилей этого все еще трудно достичь. Для сложных профилей, если поверхность детали внутренней опоры двигателя имеет два явных самопересечения и пересечения, для обеспечения возможности проверки основного контура детали необходимо пожертвовать проверкой по углам с вертикальной высотой. разницу и генерировать поверхность корпуса приспособления для проверки. Наконец, сделайте двойную разметку толщиной 3 мм по контуру и зазору детали на поверхности корпуса проверочного приспособления, чтобы облегчить проверку контура детали. Конечно, при проектировании проверочных приспособлений (особенно корпуса проверочного приспособления) можно столкнуться со многими подобными проблемами, и постобработка должна выполняться с учетом понимания проникновения и опыта проверки приспособлений.